常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

在新能源、新材料产业爆发的时代浪潮中,硅碳负极凭借4200mAh/g的理论比容量(是传统石墨负极的10倍),成为锂离子电池能量密度突破400Wh/kg的核心引擎。据行业数据显示,2024年搭载CVD法硅碳负极的圆柱电池出货量同比增长210%,推动多孔碳前驱体需求激增——而作为CVD硅碳负极骨架材料的酚醛树脂微球,目前国内90%以上产能依赖日本可乐丽等进口企业,供需矛盾日益凸显。其中,钛酸钡改性酚醛树脂微球因兼具高介电性能与热稳定性,在高功率电池领域的需求年增长率已超35%,预计2027年市场规模将突破50亿元,国产化替代迫在眉睫。

酚醛树脂微球的制备通常采用喷雾干燥法,但传统设备面临两大技术壁垒:

(1) 溶剂体系工艺缺陷:以乙醇、丙酮为溶剂的酚醛树脂体系,在开放式干燥过程中易因溶剂挥发不均导致微球表面褶皱,粒径分布跨度达D50=10~50μm,且分散性差导致碳化后孔结构坍塌率超40%。某头部负极材料企业实测显示,进口酚醛树脂微球碳化后孔隙率达75%,而国产同类产品仅为55%,直接影响硅烷沉积均匀性。

(2) 水系工艺粒径失控:水系酚醛树脂因粘度高、表面张力大,传统离心喷雾设备难以实现亚微米级粒径控制,常出现“团聚-粘连”现象,导致后续CVD工艺中硅纳米颗粒沉积不均,电池循环寿命衰减加速。

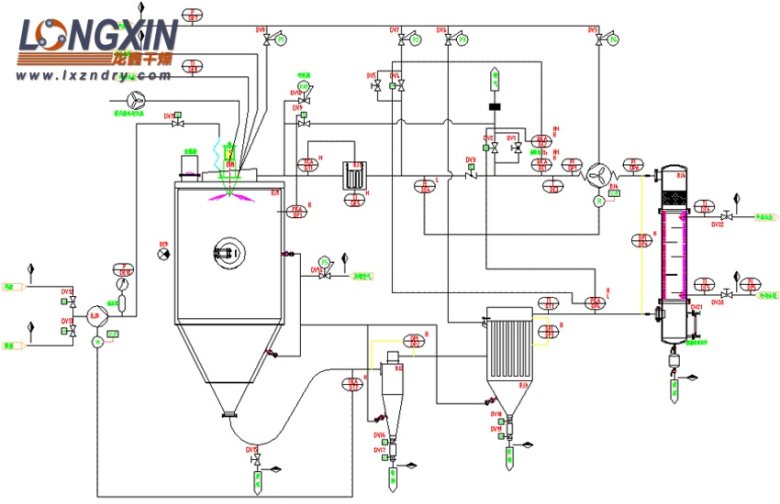

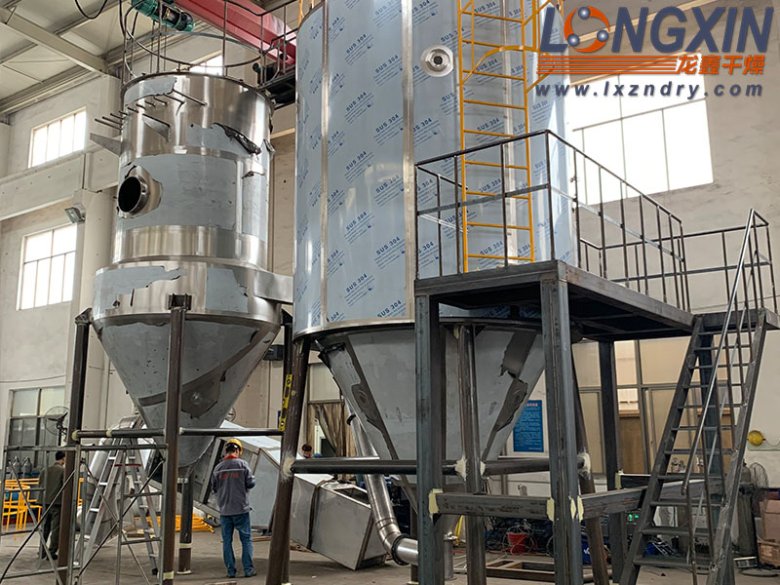

针对溶剂型酚醛树脂微球的制备难题,龙鑫干燥研发的BLPG型闭式循环喷雾干燥机构建了“惰性气体保护+溶剂回收”的全闭环体系:

(1) 氮气循环系统:干燥塔内维持1~2kPa正压,氧气浓度<3%VOL,避免酚醛树脂氧化交联,确保微球表面光滑度提升。设备采用PID精准控温,入口温度80~300℃可调,配合8000~20000rpm离心雾化盘,将液滴粒径控制在20~100μm区间,粒径分布CV值低。

(2) 溶剂回收效率:通过-20℃低温冷凝装置,乙醇、丙酮等溶剂回收率≥95%,每吨微球生产可节约溶剂成本超万元。某新能源企业应用案例显示,采用龙鑫设备制备的酚醛树脂微球碳化后中孔占高,硅烷沉积均匀性、电池首效明显提升。

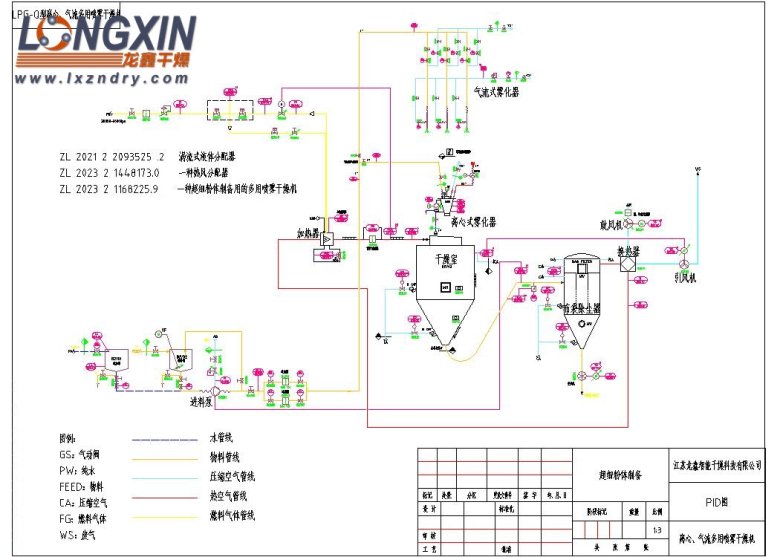

对于水系酚醛树脂体系,龙鑫LPG-Q型离心气流多用喷雾干燥机实现了“双模雾化+梯度干燥”的技术创新:

(1) 雾化系统升级:设备集成离心雾化(线速度220m/s)与气流雾化(压缩空气二次切割),通过更换雾化装置可切换工艺,将水系酚醛树脂雾化成10~50μm超细液滴,粒径分布均一,满足钛酸钡改性酚醛树脂的微纳米级分散需求。

(2) 防粘壁工艺:干燥塔锥体锥角优化至55°,配合空气震击器脉冲清壁,微球粘壁率低,产品纯度达99%以上。某硅碳负极厂商测试数据显示,该设备制备的微球碳化后振实密度稳定,与进口产品相当,而生产成本降低。

目前,龙鑫干燥的酚醛树脂微球干燥解决方案已应用,随着CVD硅碳负极在动力电池领域渗透率预计2028年突破20%,酚醛树脂微球的国产化率需在2025年前提升至50%以上,而龙鑫的技术创新正为产业链“去进口化”提供核心装备支撑。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号