常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

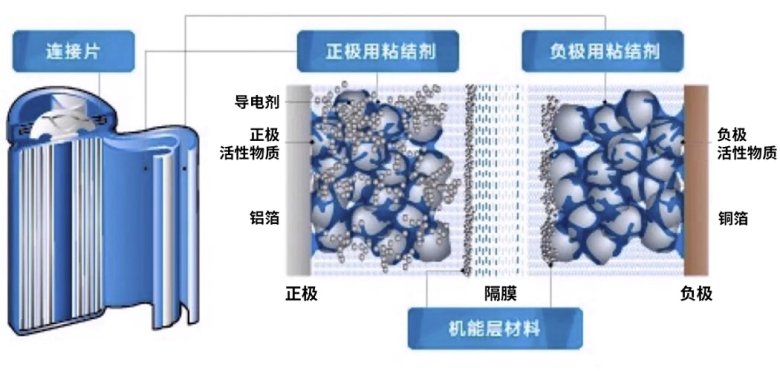

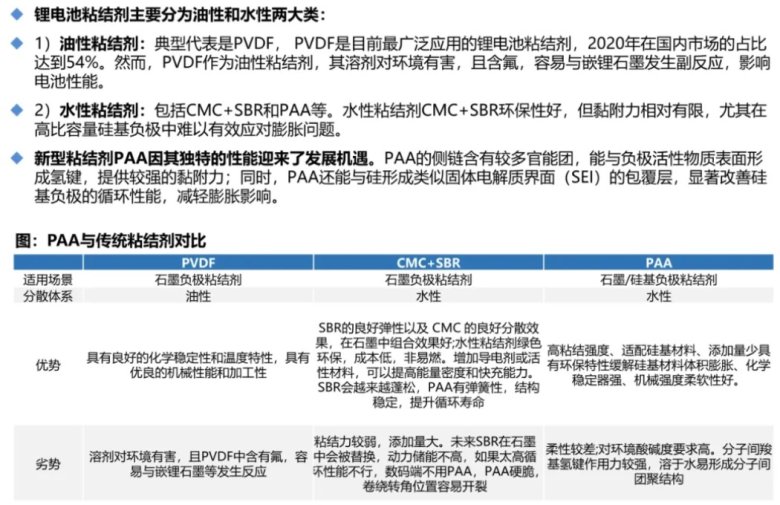

随着新能源汽车市场渗透率的持续提升,快充技术已成为动力电池性能升级的核心方向。2024年,理想汽车5C电池实现“充电12分钟续航500公里”,宁德时代6C电池更在10.5分钟内将电量从10%充至80%,快充技术的突破正倒逼负极材料体系加速迭代。作为快充负极的关键配套材料,电池级粘结剂市场呈现爆发式增长——据行业预测,2025年前PAA等新型负极粘结剂需求量年均增长约10 O%,仅6%固含胶液市场规模就将达57万吨(粉体3.4万吨),对应市场空间50~67亿元。

快充技术对负极材料提出了严苛要求:硅基负极因300~400%的体积膨胀需适配高弹性粘结剂,而传统PVDF粘结剂刚性较强,无法应对硅基负极的体积变化。在此背景下,以PAA(聚丙烯酸)为代表的水性粘结剂凭借高羧基含量、强氢键作用及优异的机械韧性,成为硅基负极的理想选择。数据显示,PAA粘结剂在硅基负极中循环100次后仍可保持75%的容量,且电极表面平整,其首 次库伦效率达80%以上,显著优于PVDF的68%。市场需求的井喷式增长,正推动电池级粘结剂向高纯度、超细粉、功能化方向发展,而干燥工艺作为PAA干粉生产的核心环节,成为行业技术突破的关键痛点。

快充技术对负极材料提出了严苛要求:硅基负极因300~400%的体积膨胀需适配高弹性粘结剂,而传统PVDF粘结剂刚性较强,无法应对硅基负极的体积变化。在此背景下,以PAA(聚丙烯酸)为代表的水性粘结剂凭借高羧基含量、强氢键作用及优异的机械韧性,成为硅基负极的理想选择。数据显示,PAA粘结剂在硅基负极中循环100次后仍可保持75%的容量,且电极表面平整,其首 次库伦效率达80%以上,显著优于PVDF的68%。市场需求的井喷式增长,正推动电池级粘结剂向高纯度、超细粉、功能化方向发展,而干燥工艺作为PAA干粉生产的核心环节,成为行业技术突破的关键痛点。

(1) 电池级PAA粘结剂的核心性能优势

PAA粘结剂之所以成为快充负极的“黄金搭档”,源于其独特的分子结构与性能特征:

① 强粘结力与结构稳定:PAA分子链上大量羧基(-COOH)可与硅基负极表面的Si-OH形成共价键,剥离强度比传统CMC+SBR体系提升30%,有效缓冲充放电过程中的体积膨胀;

② 电化学性能优异:PAA在电解液中溶胀小、热稳定性好,可促进稳定SEI膜形成,使电池内阻降低20%,锂离子扩散速率提升15%;

③ 环保与成本优势:以水为溶剂,避免PVDF所需的有毒溶剂NMP,生产成本降低15%以上,且符合绿色制造趋势。

(2) 生产工艺瓶颈:从液体到干粉的技术鸿沟

尽管PAA性能优越,但其干粉生产面临三大工艺挑战:

① 粒径控制难题:传统干燥设备难以实现5~20μm超细粉的均匀分散,粒径分布宽(D50/D90>3)会导致电极浆料分散性差,影响电池内阻;

② 热稳定性风险:PAA分子链在高温下易发生羧基聚合,160℃以上干燥会导致粘结力下降10~15%,且可能释放有害气体;

③ 纯度与团聚问题:高粘度PAA浆料(>5000mPa·s)干燥时易粘壁,导致杂质含量超标(>50ppm),同时颗粒团聚率高达15%,影响电极涂布均匀性。

现有技术中,压力式喷雾干燥机因雾化压力不足(<100m/s),无法分散高粘度PAA浆料;离心喷雾干燥机则因转速波动导致粒径分布不均,均难以满足电池级PAA干粉的生产需求。

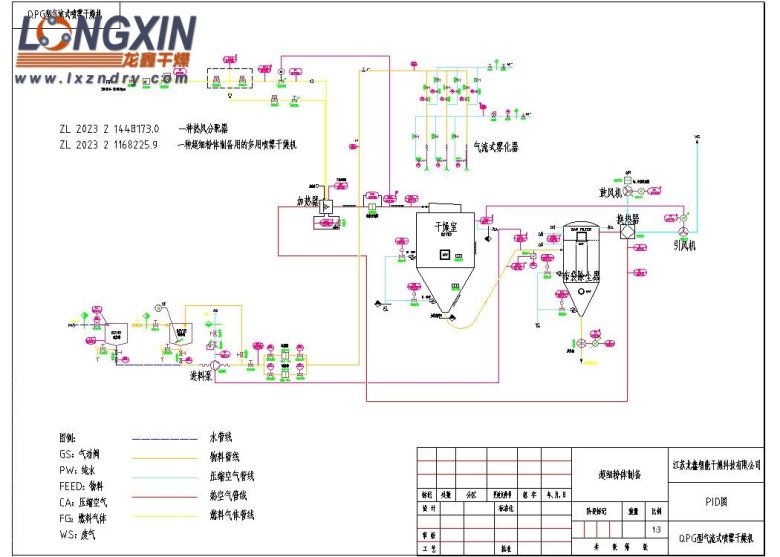

针对电池级PAA粘结剂的生产痛点,龙鑫干燥技术部历经三年研发,推出PAA干粉专用气流式喷雾干燥机,通过五大系统的技术革新,实现从液体PAA到超细干粉的高品质转化。

(1) 进料系统:高粘度物料的精准输送与预处理

多级动态剪切搅拌:集成200目精密过滤与三螺杆泵输送,可处理粘度达5000mPa·s的PAA浆料,通过3000rpm高速搅拌破除分子间氢键,避免输送过程中浆料分层;

智能温控预热:采用电加热与天然气加热双模式,将浆料预热,降低表面张力,为后续雾化提供稳定物料状态。

(2) 雾化系统:微米级精准分散的核心突破

三通道钛合金喷嘴:采用航空级钛合金材质,通过高压气流(100m/s以上)与浆料的剪切作用,将PAA浆料雾化成5~30μm的均匀雾滴,较传统二流体喷嘴雾化效率提升20%;

雾化参数动态调节:通过PLC控制系统实时调整雾化压力(5~15bar)与进料流量(100~1000L/h),可根据客户需求精准控制粒径分布,球形度高。

(3) 干燥塔体:流场优化与防粘设计的双重保障

空气动力学结构:采用上锥下柱式塔体(锥角60°),内部螺旋导流板使热风流速均匀性提升,雾滴与热风接触时间延长,干燥效率较传统设备提高;

超疏水涂层技术:主塔内壁精密抛光+局部喷涂纳米级PTFE涂层,配合塔顶自动振打装置,将粘壁率下降,确保干粉杂质含量<50ppm。

(4) 热风系统:梯度温控与能效优化的协同创新

三段式梯度温控:预热段(150~250℃)、恒速干燥段(120~150℃)、降速干燥段(100~120℃),通过PID智能温控模块实现精准控温,避免PAA分子链高温降解;

余热回收系统:配置高效热交换器,回收尾气中50%的余热用于预热进风,能耗较传统设备降低15%,单套设备年能耗节省超数万度电。

(5) 收集系统:三级过滤与溶剂回收的环保方案

全新设计过滤体系:经CFD模拟优化后,技术升级的PTFE覆膜布袋除尘器(精度0.5μm)+静电吸附装置,干粉回收率>99.5%,满足电池级粘结剂的纯度要求;

NMP溶剂回收模块:配套冷凝回收装置,对干燥尾气中的NMP溶剂回收率高,既降低生产成本,又符合VOCs排放法规。

龙鑫的电池级粘结剂专用喷雾干燥机已在国内多家头部电池材料企业实现产业化应用,核心性能指标全面超越传统工艺:

(1) 粒径均匀性:干粉D50≤10μm,粒径分布均一,电极浆料涂布厚度误差小;

(2) 电化学性能:使用该设备生产的PAA干粉制备的硅基负极,首 次库伦效率、10O次循环后容量保持率较传统工艺提升;

(3) 生产效率:单套设备年处理量数千吨,干燥时间缩短至15秒内,综合生产成本降低15%以上。

面对固态电池、钠电池等新兴领域对粘结剂的更高要求,龙鑫干燥正加速技术迭代:

(1) 智能化工艺库:内置10+组干燥工艺配方,支持PAA均聚物/共聚物、LiPAA等不同体系的“一键式”参数切换,工艺适配效率提升;

(2) 绿色制造升级:开发二氧化碳超临界干燥技术,将PAA干粉生产能耗再降20%,同时探索光伏余热回收应用,推动全生命周期碳减排;

(3) 材料-设备协同创新:联合高校科研机构,针对PVDF、PAA复合固态电解质、硅碳负极粘结剂等前沿材料,开发专用干燥解决方案,助力电池能量密度突破500Wh/kg。

在快充技术重塑锂电池产业链的浪潮中,龙鑫干燥以“工艺研究+设备创新+智能控制”的三位一体模式,为电池级粘结剂生产提供了可复制的技术范式。正如行业头部客户所言:“干燥工艺看似后端环节,却是决定粘结剂性能的‘Z后一公里’,龙鑫的技术突破不仅提升了材料品质,更推动了整个锂电池产业链的效率革命。”未来,随着新能源产业向高能量密度、低成本方向迈进,龙鑫干燥将持续以技术创新为支点,撬动粘结剂材料乃至新能源电池产业的高质量发展。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号