常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

常州市龙鑫智能装备股份有限公司

白金会员

白金会员 已认证

已认证

(1) 行业痛点

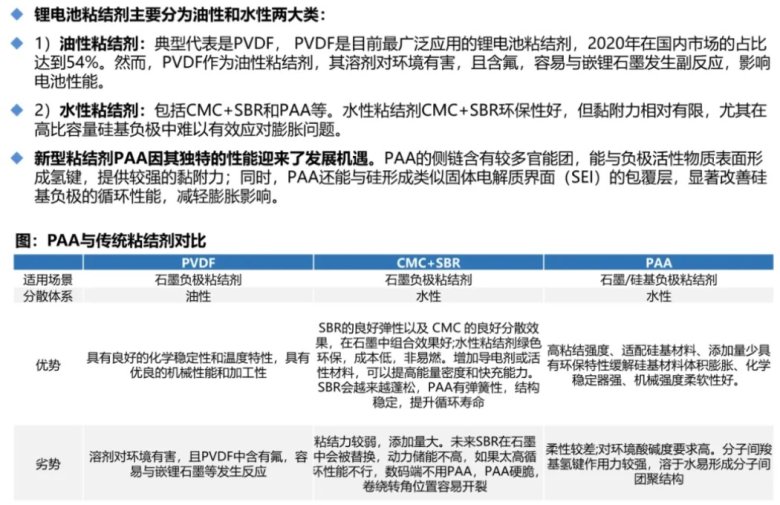

PVDF作为锂电池正负极及超级电容器粘结剂,其超细粉干燥面临三大难题:传统干燥效率低导致颗粒团聚或热分解;粒度分布与形貌难控影响电极性能;NMP等溶剂残留及环保处理成本高。

(2) 龙鑫干燥技术突破

雾化与热风系统:采用高压二流体雾化技术和多级梯度温控,确保雾滴均匀分散且避免PVDF热敏性降解,可选配氮气循环防氧化。

设备优化:模块化干燥塔采用316L不锈钢及CFD流场模拟,干燥效率提升;余热回收+PTFE覆膜除尘,能耗降低上,废气排放要求。

智能化控制:PLC系统集成在线监测与大数据建模,实现工艺参数一键调节,干粉粒径分布窄、含水率降低。

(3) 应用成果

干燥后的PVDF超细粉流动性好、比表面积可控,适配高镍三元、硅碳负极等新型材料,单套设备日处理量达数吨,助力规模化生产。

全新技术工业化落地:龙鑫干燥的三大核心突破

全新技术工业化落地:龙鑫干燥的三大核心突破 (1) 精准温控系统:守护PAA分子结构稳定性

基于全新技术中“加热至一定温度时”的关键参数,龙鑫干燥创新设计双模式预热系统:

① 采用电加热与天然气加热灵活切换,配合智能温控模块,将物料温度精准控制,避免高温导致的羧基聚合反应;

② 干燥塔内部构建梯度温场,入口热风温度,出口温度控制在,确保PAA分子链在干燥过程中保持结构完整,粘结力损失率降低,较传统工艺提升。

(2) 气流喷雾制粉:微米级粒径的精准掌控

① 采用隔膜泵或抗塞泵输送高粘度PAA浆料,通过三流通喷枪雾化,控制液滴粒径,粒径分布均匀性(D90/D50)达标,较传统离心雾化提升;

② 可根据客户需求动态调整喷雾压力与进料量,实现球形度高的超细粉末生产,满足硅基负极对粘结剂分散性的严苛要求。

(3) 洁净生产体系:突破电池级纯度标准

① 配置除湿预处理装置,控制生产环境湿度,并通过负压干燥塔设计防止外界湿气侵入,避免PAA粉末吸湿团聚;

② 采用食品级316L不锈钢内壁与纳米级防粘涂层,配合自动振打清壁系统,使粘壁率低%,干粉杂质含量降低,完全满足动力电池对粘结剂纯度的要求;

③ 三级除尘收集系统(旋风分离+布袋除尘+静电吸附)使干粉回收率>99%,减少物料浪费的同时,保障生产环境洁净。

(1) 性能提升:使用该设备生产的PAA干粉制备的电极片,剥离强度较传统液体PAA提升;电池循环多次后容量保持率高,首 次库伦效率高,关键指标超越常规产品;

(2) 效率革新:单台设备日产能达数吨,干燥周期缩短,较传统工艺效率提升,综合能耗降低;

(3) 成本优化:干粉固含量高,使用时无需浓缩步骤,直接溶解即可制浆,每吨粘结剂可降低溶剂回收成本。

龙鑫干燥机解决了我们长期困扰的粒径波动问题,现在每批次干粉的粒径分布误差不超过3%,电极涂布的均匀性大幅提升。尤其是真空包装工艺的优化,让PAA干粉在仓储运输中吸湿率低,解决了液体产品的存储难题。

基于全新技术的工业化延伸,龙鑫干燥正从三方面推动行业进步:

(1) 工艺标准化:建立PAA干粉制备的全流程工艺规范,包括原料预处理、雾化参数、干燥温场等多项核心指标,为行业提供可复制的技术模板;

(2) 设备智能化:集成PLC控制系统与工艺数据库,支持“一键式”参数调用,适配不同分子量PAA的干燥需求,工艺切换时间缩短;

(3) 绿色化升级:开发余热回收系统,将干燥尾气中的热量用于预热进料,单台设备年节约标煤数吨,同步降低碳排放。

在新能源产业“材料-设备-电池”协同创新的趋势下,龙鑫干燥以全新技术为基石,通过设备创新与工艺优化的深度融合,为PAA等新型锂电池粘结剂的产业化铺平道路。而当快充技术将锂电池性能推向新高度时,龙鑫干燥的技术突破恰如‘Z后一块拼图’,让高性能粘结剂从实验室走向大规模生产成为可能,这不仅是设备制造商的胜利,更是整个锂电池产业链的共同进步。

综上,锂电池粘结剂技术正从材料创新(PVDF、PAA改性)与设备升级(气流式喷雾干燥)双维度突破,以满足新能源汽车快充、高能量密度等需求,带动产业链效率提升与成本优化。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号